Pilot projeler kapsamında yürütülen “Verimli Buz Evaporatörü Tasarımı” na Ulusal ve Uluslararası Patent Başvurusu yapıldı.

ETİM PATENT NO: 2023/000959

Proje kapsamınca amaç olarak; daha düşük maliyetli, çevresel etkisi azaltılmış, geri dönüşümlü bir Buz Makinası Evaporatörü Tasarımı yapılması hedeflenmiştir. Derin çekme, kesme ve boru bükme yöntemleriyle imal edilen, kaynak ile birleştirilen 73 adet parçadan oluşan Bakır bir evaporatörü, EKLEMELİ İMALATA uygun olarak Alüminyum ve tek parça olarak yeniden tasarlanmıştır.

Buz Kovanı Tasarımlarının Karşılaştırması

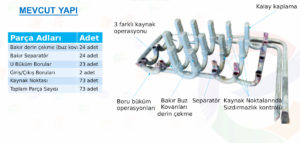

Şekil 1

Mevcut buz kovanı tasarımında 2 adet U büküm bakır boru, 1 adet bakır separatör ve derin çekme ile üretilen bakır kovan kaynak operasyonuyla birleştirilerek buz kovanı imal ediliyordu. Son işlem olarak da kalay kaplama yapılıyordu.

Yeni tasarımda; buz kovanı tek parça tasarlanarak eski tasarımdaki boru büküm, derin çekme ve kaynak operasyonlara gerek kalmadan üretilebilir hale getirilmiştir. Eklemeli imalatın imkân ve avantajları göz önüne alınarak yapılan ‘Tasarım ve Mühendislik’ çalışmaları neticesinde buz kovanının yeni tasarımı SLM 280 Metal Yazıcımızda AlSi10Mg hammadde kullanılarak üretilmiştir. Üretim sonrasında parçanın içinde kalan tozlar arındırılmış, daha sonra ise üretim tablasına yapışık olarak üretilen buz kovanları Tel Erozyon makinesine bağlanarak destek yapıları kesilmiş ve tabladan ayrılmıştır. Yüzey kalitesini iyileştirmek için de son olarak kumlama işlemi yapılmıştır.

Şekil 2

Evaporatörün mevcut tasarımı 73 parçadan oluşmaktadır. Parçanın imalatında yapılan operasyonlar şu şekildedir.

-Boru Büküm

-Bakır derin çekme

-Bakır separatör

-3 farklı kaynak işlemi

-Her bileşim yerinde yapılan Sızdırmazlık Kontrolü

-Kalay Kaplama

YENİ YAPILAN TASARIMIN YAPISAL ÖZELLİKLERİ

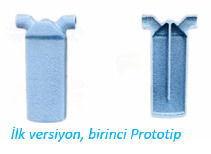

Yürütülen ‘Tasarım ve Mühendislik’ çalışmaları sonucunda eski tasarımda bulunan boru büküm, derin çekme, kaynak işlemi ve sızdırmazlık kontrolü gibi fazla sayıda üretim prosesi ortadan kaldırılmış olup, parçanın imalat süreci kolaylaştırılmış ve maliyet iyileştirmesi sağlanmıştır. İki aşamalı olarak gerçekleştirilen prototipleme sonucunda, aşağıdaki şekil 3 de gösterilen buz kovanının ilk versiyon tasarımı, şekil 4 de görülen şekilde finalize edilmiştir.

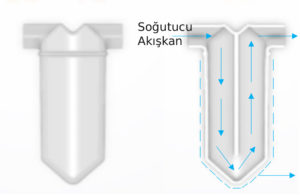

Şekil 3 Şekil 4 Şekil 5

Nasıl Yapıldı?

Mevcut tasarımı incelediğimizde tasarım 73 parçadan oluşmaktadır. Buz kovanını oluşturan bileşenler buz kovanı, u büküm bakır borular ve bakır levha separatörüdür. Buz kovanı bakır hammaddeden mamul olup derin çekme operasyonuyla imal edilmektedir. Buz kovanlarını birbirine bağlayan borular büküm işlemiyle yapılmaktadır. Buz kovanları ve boruların sabitlenmesi montajı için 3 farklı kaynak operasyonu yapılmaktadır. Kaynak operasyonları sonrasında her birleşim noktasında sızdırma riski bulunmakta ve bunun için sızdırmazlık kontrolü gerekiyor. Evaporatöre son olarak tüm yüzeylerine kalay kaplama yapılarak, içme suyuna teması uygun olarak son ürün elde ediliyor. Yukarıda anlatılmış olan üretim süreci için kalıp, kaynak, montaj ve kaplama işlemlerine ihtiyaç duyulmaktadır.

Mevcut ürünün tüm bu üretim süreçlerinin geleneksel imalat yöntemlerinin imkanları dahilinde şekillendiği görülmektedir. Projeyi yeniden ele alırken var olan geleneksel imalat yöntemlerine göre fark yaratabilecek olan yeni eklemeli imalat teknolojisi değerlendirerek daha güvenli, toplam üretim süresi daha kısa ve çevresel etkisi daha az olan bir ürün elde edilmesi amaçlanmıştır.

Mevcut tasarımın zayıf yönlerini oluşturan kalıp, kaynak ve montaj işlemlerinin aşılabilmesi için yeni ürün için yürütülen ‘Tasarım ve Mühendislik’ çalışmalarında Eklemeli İmalatın üretim avantaj, imkân ve kısıtları göz önüne alınmıştır.

Yeni tasarımın Kalıpsız, Kaynaksız, Montajsız ve Eloksal Kaplamalı olarak gerçekleştirilmesi öngörülmüştür. Eklemeli imalat sürecinde oluşması muhtemel termal gerilmelerin giderilmesi, yüzey pürüzlülüklerinin ve akmaların oluşmaması veya en aza indirilebilmesi için parça geometrileri uygun açılarla ve en az destek yapısı oluşacak şekilde belirlenmiştir. Bu sayede özellikle soğutucu akışkanın ilerlediği kanallarda çapak ve toz kalıntılarının oluşumu engellenmiştir. Ayrıca soğutucu akışkanın akışı modellenmiş, geri basınç veya vorteks oluşumlarına meydan vermeyecek bir kanal yapısı ve kesitler oluşturulmaktadır.

‘Tasarım ve Analiz’ çalışmaları sonrasında prototip üretimi yapılarak doğrulamaları ve revizyonları yapılmış olan ‘Verimli Evaporatör’ projesinin başlangıçta belirlenen hedeflere ulaştığı görülmektedir.

Bu süreçlerin her aşamasında göz önüne alınan literatür araştırmaları sonucunda da tasarladığımız ‘Verimli Evaporatör ’ün literatüre yeni bir yaklaşım sağlayacağı görülmüştür. ‘Verimli Evaporatör’ projemiz Ulusal ve Uluslararası Patent Başvurusu yapmaya değer görülmüştür.

Tüm bu tasarım, analiz ve prototipleme süreçleri tamamen ETİM ekibi tarafından gerçekleştirilmiştir.

Toplam 6 ay süren bu çalışmamıza katkı sunan ekip üyelerimiz:

Hakan Ünal Makine Mühendisi, Direktör

Tarkan Taşkın Endüstriyel Tasarım Uzmanı

Serhat Yudar Makine Mühendisi, Analiz ve Yapısal Tasarım

Serhan Ögel Teknisyen, İmalat Sorumlusu

Dilek Candüz Proje Yöneticisi, Kimya Mühendisi

Ali Burak Maraditli Stajyer Mühendis, İmalat ve Raporlama